- 阀门衬氟技术研究现状与进展

时间:2017-9-5 11:11:21

阀门是一种重要的管道控制组件,主要功能是调节管道内流体的启闭、流量、流动方向、压力和温度等。近年来,随着航空航天、石油化工、冶金、核能等领域的发展,一些新工艺流程和使用条件的出现,对阀门的性能要求越来越高,促使人们逐步开展研究和生产具有高性能参数的阀门。例如,在运输一些特殊的介质如强酸、强碱和有毒有害的化学物质时,要求阀门具有较强的耐腐蚀性能,以及能够耐高低温等恶劣的工作条件。由于阀门材料一般采用金属,不具备足够的耐腐蚀性,容易受到溶液腐蚀,致使阀门发生故障。阀门作为整个装置和系统的关键部分,一旦失效或介质泄露可能会导致剧毒释放、爆炸等灾难性事件的发生,将造成重大经济损失以及人员伤亡。

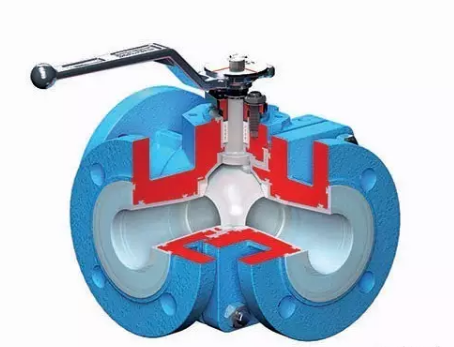

为了减轻介质对阀门的腐蚀,一般对阀门零件进行衬里、涂层或表面改性等保护措施。其中衬里技术是在阀门内部的工作表面附上一层其他耐腐蚀材料,通过将金属与介质隔离的方式避免金属受到腐蚀,以提高产品的综合性能,扩大阀门适用范围。氟塑料是一种具有极强耐腐蚀性的材料,但由于氟塑料硬度、强度和刚性等力学性能远不如金属材料,所以不能作为阀门主体的结构材料,一般仅用作衬里材料。此外,氟塑料还存在热塑性差、表面硬度低、膨胀系数大等缺点,这些缺点一定程度上限制了衬氟阀门的发展。目前,国内外学者致力于通过研发新型衬氟材料、氟塑料改性和提高衬里制备工艺性等方式改善氟塑料的综合性能。衬氟阀门氟塑料的选择和衬氟工艺直接影响到氟塑料衬里阀门的成本、使用条件、使用寿命和安全性等。因此,对阀门衬氟材料及其改性技术、衬氟工艺等进行深入研究是衬氟阀门发展和应用的关键。

1阀门衬氟材料及其改性技术

氟塑料是指分子结构中将部分或全部的氢元素用氟元素代替的一种高分子链烷烃聚合物的总称,它最早在1983年合成于美国杜邦公司。氟塑料种类繁多,其中在衬里材料中应用最为广泛有聚四氟乙烯(PT.FE)、聚全氟乙丙烯(FEP)和聚三氟氯乙烯(PCT—FE)等。

.

.1.1

阀门衬氟材料

1)聚四氟乙烯

聚四氟乙烯(PTFE)是由四氟乙烯聚合而成,其分子链如下:

在PTFE分子链外层的F原子把C—C主链包围起来起到保护作用,而且C—F键是最牢固的键之一,使得PTFE的主链结构非常稳定。PTFE拥有金属材料无法比拟的耐腐蚀性、自润滑性能、耐高低温性能(长期使用温度在-180~250℃之间)、良好的不黏性和对水、油和大多数有机溶剂的非浸润性等,广泛应用于航空航天、石油、化工、炊具、家电、涂料和纺织等领域。但是,PTFE在熔融状态下流动性较差,即使加热到其分解温度也不能流动,加工成型比较困难,所以PTFE很难采用注塑成型和吹塑成型等一般热塑性塑料的加工工艺,只能采用挤压、喷涂、黏结、焊接及缠绕等成型技术,限制了PTFE的使用范围。此外,PTFE的膨胀系数较大,在温度较高的条件下PTFE分子间的结合力逐渐减弱,渗透吸收会增强,影响其性能。由于PTFE膨胀系数与阀门金属材料的膨胀系数之间相差较大,容易发生形变和开裂。

2)聚全氟乙丙烯

聚全氟乙丙烯(FEP)是通过四氟乙烯和六氟丙烯共聚而成,工业简称F46。它拥有与PTFE相似的分子结构,所以FEP和PTFE一样也具有良好的化学稳定性、热稳定性和突出的不黏性等优点。但FEP分子链中一部分F原子被三氟甲基代替,所以FEP材料的柔顺性增加,熔点和熔融黏度降低,加工成型性能明显提高。FEP属于热塑性塑料,能够采用压塑、注塑、模压等成型工艺,大大扩展了其应用范围。由于FEP冷却速度快、收缩率大、尺寸稳定性差等缺点不能应用于一些精密场合,因此如何降低FEP的收缩率和增大其稳定性是聚全氟乙丙烯材料研究的热点。

3)聚三氟氯乙烯

聚三氟氯乙烯(PCTFE)是由单体三氟氯乙烯聚合而成。PCTFE的结构中的氟原子使PCTFE具有优异的化学惰性,而氯原子使其具有良好的加工性能。PCTFE还具有高结晶度,良好的冷流性、较小的膨胀系数和耐磨性。PCTFE需要在较高温度的条件下才能获得一定的加工流动性,但PCTFE在高温下容易分解,熔融温度与分解温度非常接近,导致其在加工过程中容易出现分解的现象。此外,PCTFE的制品脆性大,容易产生裂纹,这限制了PCTFE应用范围。

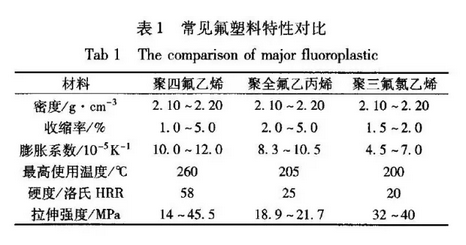

聚四氟乙烯、聚四氟乙丙烯和聚三氟氯乙烯性能对比详情见下表:

1.2

氟塑料改性技术

由于氟塑料自身所存在的缺陷,目前国外内学者致力于采用改性的方式改进氟塑料性能,以扩大氟塑料的应用范围。氟塑料改性主要是将氟塑料与其他材料复合改变其晶体结构或通过物理化学方法改变氟塑料化学分子的结构,其中改性的主要方法有:表面改性、填充改性、共混改性等。

1)表面改性

表面改性主要通过化学或物理方法用一些极性基团代替氟塑料表面的氟原子,改善材料的表面性能。表面改性方法一般包括辐射接枝法、化学处理法、激光处理法、高温熔融法、电解还原法和等离子体处理法等。通过表面改性可以有效提高氟塑料的耐磨性、超疏水性和耐辐射性等,有效扩大氟塑料的应用范围。采用飞秒激光烧灼PTFE表面,通过电子显微镜观察发现明FE表面呈现更加致密的膨化结构,并且没有改变表面晶体的结构和表面的光学性能,使PTFE具有超疏水性和更好的自洁性。采用等离子体浸入离子注入技术将铜和碳离子通过过滤后的阴极电弧注入PTFE材料中,使PTFE的结构发生变化,有效改善了PTFE表面的耐磨损性能。将PTFE在氩气内加热至340℃,然后通过60 Co-γ 射线或电子束照射下交联,结果表明,PTFE的机械性能衰弱,结晶度增加,分子结构呈现类似聚四氟乙烯的平面锯齿结构,有效地提高了PTFE的耐辐射性能和耐磨性,从而使PTFE能在核反应堆等强射线场中使用。

2)填充改性

填充改性是氟塑料最简单有效的改性方法,通过在氟塑料基体中添加填充剂,改变氟塑料的晶体结构,从而改善和克服氟塑料原有的缺陷。氟塑料常用的填充剂包含金属及金属氧化物、无机材料和有机材料。填充改性后材料性能与填充剂的种类、含量和填充工艺等有关。通过填充改性可以有效提高材料的硬度、热稳定性、拉伸强度和耐磨性,同时减小材料的膨胀系数和收缩率。将Mg2SiO4。填充到门FE中,使制备的复合材料的孔隙率和吸湿性降低,硬度和热导率提高。采用80 nm和44 nm的Al2O3,纳米颗粒作为PTFE填充剂,研究了所制备的PTFE复合材料的磨损率和摩擦因数。结果表明,大颗粒AL2O3能更有效地减少PTFE的磨损,但同时也导致了摩擦因数的增加,1%的填充量可以使PTFE的耐磨性提高600倍。采用SiO2和TiO2为填充剂,通过湿法工艺制备了SiO2-TiO2/PTFE复合材料,当Si02的体积分数在0%~40%(TiO2:26%~34%)时,复合材料的膨胀系数随着SiO2含量增加逐渐减小。以石蜡为改性剂,先对CaCO3,进行表面处理,再通过冷压烧结成型制备出CaCO3/PTFE复合材料,所制备的复合材料的断裂伸长率随CaCO3含量的增加而减小,拉伸强度比未改性时有所提高。以碳纤维、玻璃纤维和硅灰石三种材料作为PTFE填充材料,发现玻璃纤维、碳纤维和硅石灰能增加复合材料的摩擦因数,降低材料的磨损。当玻璃纤维和碳纤维的填充量在30%时或硅灰石含量在40%时,材料的性能良好。采用BaSO4作为填充剂对FEP进行改性,研究了BaSO4的颗粒大小和质量分数等对FEP的性能影响。发现当BaSO4添加量为10%、粒径为5μm时,复合材料表面性能最优,材料拉伸强度******、收缩率最为稳定。将稀土复合稳定剂作为填充剂,改用熔融混炼的加工方法制备PCTFE材料,发现稀土复合稳定剂的加入能够有效提高PCTFE材料的动态热稳定性,同时断后伸长率、拉伸强度和加工流动性也有所改善。

3)共混改性

共混改性是将氟材料与另一种或多种聚合物混合炼制成宏观上均匀分布的复合材料。共混改性后的材料性能主要取决于共混材料的性能、含量和共混工艺。通过共混改性可以提高氟塑料的热稳定性和流动性。通过将聚苯硫醚(PPS)和PTFE共混炼制复合材料,所制备的复合材料的流动有所改善,但拉伸强度有所降低,当PPS质量分数在10%之内,PPS/FEP复合材料拉伸强度变化不大,流动性大大提升,有助于制备高流动性的FEP复合材料。通过研究了聚四氟乙烯与全氟烷基乙烯基醚共聚而成的可熔性聚四氟乙烯(PFA)的性能,结果表明,PFA熔体为非牛顿流体,非牛顿流体指数在0.154~0.187之间,随着温度的升高指数有所增大。通过研究发现PTFE与聚苯硫醚(PPS)共混而成的复合材料相比纯PTFE或PPS具有更好的阻垢性能。

2阀门衬氟工艺对阀门性能的影响

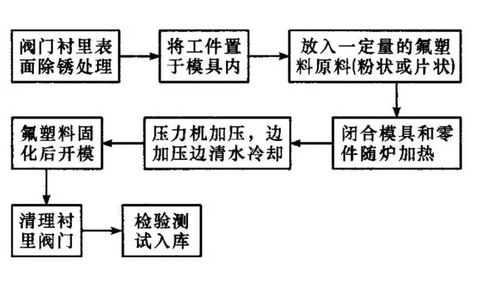

阀门衬氟是采用不同的技术将氟塑料均匀覆盖在阀门内部。目前,衬氟工艺主要有模压成型和注塑成型。由于氟材料的特性不同,加工的方式也有所差异。

模压成型工艺的成型压力高于其他工艺,属于高压成型。模压成型质量取决于氟塑料性能和模具设计。氟塑料的物理化学性能直接影响到衬里的强度和耐腐蚀性。衬里层的表面质量与模具设计和加工条件有直接关系。模压工艺具有生产效率高、表面质量好、生产成本较低、容易实现机械化和自动化等优点。采用模压法制备聚醚醚酮/聚四氟乙烯(PEEK/PTFE)的轴承,发现轴承的摩擦因数明显下降,轴承寿命、硬度和拉伸强度都有所增加。通过控制模压温度来改善FFFE的性能,发现适中的热压温度和时间、减慢降温速率、增加保温时间都有利于提高结晶度和耐磨性。但是在模压过程中,由于PTFE流动性差的问题,导致成品尺寸精度差、质量稳定性差,且难以满足复杂形状的要求。此外,该工艺只能满足一次成型要求,无法适应制品的二次加工。

2.2

注塑成型技术

注塑成型是阀门衬氟技术的最新方法,适合中小口径的批量生产,用于生产壁厚均匀、型腔和外观复杂的衬里结构。注塑成型过程是通过将氟塑料在注塑机内加热至熔融状态,而后通过挤注将熔体推挤到闭合模具的模腔内,缓慢充满整个型腔。注塑成型可在高生产率下生产出高精度、高质量的制品。注塑成型生成的衬里均匀而且可控制厚度的大小。而且随着氟塑料种类的不断扩大,注塑成型是阀门衬氟技术中最具活力的一种成型的技术。但是,生产壁厚的制品时,注射成型难以避免会产生表面的缩痕和内部缩孔,制品的尺寸精度较低。

近年来,注射成型技术迅猛发展,注塑成型新技术不断出现,主要包括:气辅注射成型技术、多组分注塑成型技术、微注射成型技术等。这些新技术具有有效地减少了表面缩痕气泡、缩短成型时间、减少缺陷和变形,提高产品精度等优点。将微孔发泡注射成型与传统注射成型技术进行对比,发现微孔发泡成型技术明显减少了制品的残余应力、成型压力和翘曲形变。

3阀门衬氟技术发展趋势

目前国内衬氟阀门大多选用PTFE和FEP作为衬里材料。由于FTFE和FEP材料性能特性的限制导致衬氟阀门衬里工艺较为复杂、衬里结合强度较弱和衬氟阀门耐负压性差等问题,所以提高氟塑料的流动性、力学性能和表面性能是今后衬氟阀门技术研究的关键。今后的研究重点可以概括为以下三个方面:

1)开发新型衬氟材料

新型衬氟材料要兼顾耐腐蚀性、耐磨性、耐老化和良好的耐冲蚀性能等要求,同时又具有良好的流动成型性,满足衬氟阀门衬里材料力学性能、物理化学性能和工艺性能要求。

2)发展衬氟材料复合改性工艺

由于采用单一填充材料改善氟塑料性能有一定的限制,可以使用2种或2种以上的填充材料复合填充,通过填料与填料、填料与基体之间的协同作用,从而使衬氟材料获得更好的综合性能。

3)开展填料与基体界面结合优化研究

填料与基体的界面结合强度直接反映了衬氟材料的质量,通过深入开展填料与基体的界面结合机理研究,通过填料种类、尺度和形态的设计与优化,从而改善填料与基体的连接界面,提高衬氟材料性能。

4)开展新型衬氟工艺技术研究

通过研究新的衬氟工艺,提高衬氟材料的成型性,减少制备工艺流程,降低制备成本。

随着石油、化工等高新技术的发展和阀门应用范围的不断扩大,对阀门的性能提出了更高的要求。阀门衬氟技术作为一种重要的腐蚀防护措施,具有广阔的市场前景。氟塑料作为一种具有出色的耐腐蚀性和化学稳定性的衬里材料,在提高材料热塑性,降低膨胀系数和收缩率等方面还需要进一步开展研究,才能更好地发挥氟塑料在衬氟阀门中的作用。因此,广泛开展新型氟塑料、复合改性工艺和衬氟工艺研究,深入探索不同种类、不同尺度和不同形态填充材料对氟材料性能影响的机理,填料与基体界面结合优化机理,充分发挥多种填充相的协同作用,改善衬氟材料性能,提高氟塑料衬氟工艺性,从而进一步提高衬氟阀门质量。- 上一页:温州阀门抱团重组共克时难促增长

下一页:进口阀门VS国产阀门 究竟谁更胜一筹?